روش تولید انواع پروفیل فولادی طیف گستردهای دارد که هر کدام مزایا و معایبی دارد. از آنجاییکه پروفیل فولادی از جمله مقاطع پرکاربرد دنیای ساخت و ساز و صنعت به شمار میرود، روش تولید آن نیز بسیار مهم است. تنوع در اشکال پروفیل به نوعی در روش تولید این مقاطع نیز تنوع قابل توجهی ایجاد کرده است. در اینجا قرار است با همه انواع روشهای تولید پروفیل فولادی مثل نورد گرم، نورد سرد و یا روش های تولید مستقیم و غیر مستقیم پروفیل آشنا شوید و مزایا و معایب آن ها را مطالعه کنید. زیرا این مقاطع در صنایع مختلف (تولید نردههای فلزی، در و پنجرهی منازل، کنارهی راهپلهها، ساخت ستون، اسکلت فلزی ساختمانها، پایهی میز و صندلی، ساخت شاسی تریلرها و نفتکشها، نردهکشی اطراف دیوارهای کارخانجات و زمینهای محصور شده تا نردهی پیادهروها و خیابانها ساختمانسازی و …) کاربرد دارد

آنچه خواهید خواند

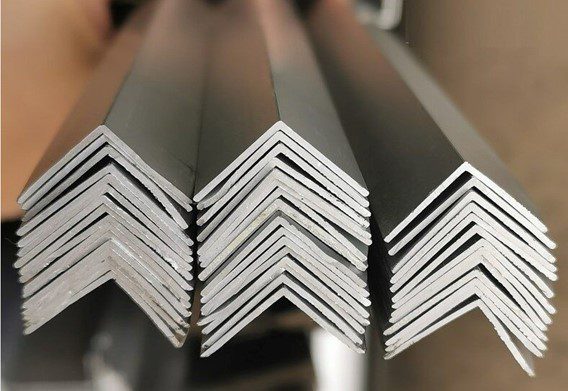

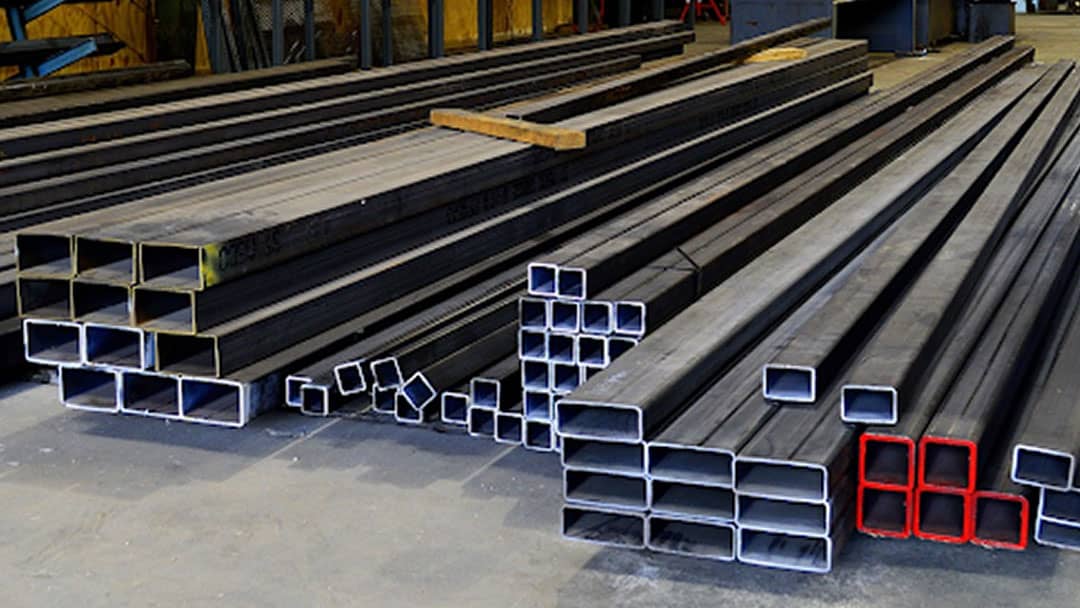

پروفیل فولادی چیست؟

پروفیل فولادی در انواع مختلف تولید و در بازار آهنآلات موجود است. پروفیلها به عنوان مقاطع توخالی فولادی به شکل مربع، مستطیل، قوطی، لوله و … درمیآیند. این مقاطع در صنایع مختلف از نفت و گاز و پتروشیمی گرفته تا اجرای نمای داخلی ساختمان و یا حتی ساخت قطعات الکترونیکی کاربرد دارد. از تولید نردههای فلزی، در و پنجرهی منازل، کنارهی راهپلهها، ساخت ستون، اسکلت فلزی ساختمانها، پایهی میز و صندلی، ساخت شاسی تریلرها و نفتکشها، نردهکشی اطراف دیوارهای کارخانجات و زمینهای محصور شده تا نردهی پیادهروها و خیابانها ساختمانسازی از پروفیلهای فولادی استفاده میشود. برای به دست آوردن وزن پروفیل مصرفی خود میتوانید از جداول اشتال پروفیل در این مقاله استفاده کنید.

مراحل مختلف در فرآیند تولید پروفیل فولادی

تولید پروفیل فولادی در 3 کلی مرحله زیر انجام میگیرد:

- در مرحله اول از تولید پروفیل فولادی متریال اولیه آماده میشوند. این متریال شامل رول ورق سیاه، دستگاه رول بازکن و کلافگیر است. سپس از دستگاه رول باز کن برای باز و صاف کردن رول ورق سیاه استفاده میشود. به این ترتیب ورق آهن سیاه آماده رفتن به مرحله دوم است.

- در مرحله دوم از قیچیهای مکانیکی برای بریدن ورق آهن سیاه استفاده میشود. یعنی ورق آهن سیاه در این مرحله به نوارهای طولی با ابعاد ی که از قبل مشخص شده است، برش داده میشود.

- در مرحله سوم از دستگاهی به نام دستگاه تولید پروفیل استفاده میشود. در این مرحله ورقهای برش داده شده به دستگاه تولید پروفیل وارد شده و به شکل نهایی درمیآیند.

انواع روشهای تولید پروفیل فولادی

روشهای تولید پروفیل فولادی به شرح زیر است:

تولید پروفیل فولادی به روش نورد گرم

در این روش که تحت استاندارد EN 10219 است، پروفیل مستطیل یا مربع از یک لولهی دوار عبور داده میشود. سپس این پروفیلها تحت نورد گرم و با اعمال فشار غلتکها به شکل نهایی درمیآید.

روش مستقیم تولید پروفیل یا نورد سرد

در این روش مراحل زیر به ترتیب انجام میشوند:

- ابتدا نوار ورقهای باز شده با عبور از زیر گیوتین، به صورت نوارهایی با عرض و طول مشخص برش داده میشود.

- در این مرحله نوارهای فولادی را از بین غلتکها عبور میدهند تا صاف شود.

- حالا نوارهایی که صاف شدهاند از بین غلتکهایی با اندازههای مختلف عبور داده میشوند تا سطح مقطع نوار ورق به شکل نهایی در آید و لبههای آن به هم نزدیک شود.

- حالا عملیات تابگیری با هدف رفع خمش و انحنا صورت میگیرد.

- سپس نوارهای فولادی در قسمت سر و ته جوش داده میشوند. این جوش از نوع جریان الکتریسیته با فرکانس بالا است.

- بعد از آن نوارها وارد رول فرمینگ میشوند. سپس با استفاده ازپرس پیوسته اضلاعی با زوایای نود درجه در مقطع ایجاد میشود. در نهایت لبههای رو به بالای نوار که بوسیله پرس به هم نزدیک شدهاند، با استفاده از جوش ERW به هم وصل میشوند. دلیل نامگذاری این روش این است که نوارها به طور مستقیم و بدون نیاز به لوله شدن به شکل نهایی درمیآیند.

- حالا پروفیل تولید شده در اندازههای 6 متری برش داده میشود.

- درنهایت مقطع نهایی از چند آزمون کیفی مختلف گذر میکند.

روش غیر مستقیم در فرآیند تولید پروفیل فولادی

در این روش نوار فولادی به طور غیرمستقیم به پروفیل فولادی تبدیل میشود. به عبارتی ابتدا نوارهای فولادی را به لوله درزدار تبدیل میکنند، سپس طی مراحل بعد از آن پروفیل فولادی نهایی را میسازند. این مراحل شامل موارد زیر است:

- قالبهای مختلف و قابل تعویض برای شکلدهی مقطع نهایی آماده میشود.

- عملیات فرمینگ و سایزبندی بوسیله قالبهای مختلف انجام میشود.

- عملیات تابگیری به منظور رفع هر گونه تاب که در مراحل قبلی ایجاد شده است انجام میگیرد.

- در این مرحله از یکی از عملیات شکلدهی مرکزی، شکلدهی قطری و یا شکلدهی لبهای استفاده میشود.

مقایسه دو روش متسقیم و غیرمستقیم فرآیند تولید پروفیل فولادی

هر کدام از این روشها مزایا و معایب خاص خود را دارد. به این ترتیب:

مزایای روش مستقیم در فرآیند تولید پروفیل عبارتند از:

- کیفیت بالای مقاطع تولیدی

- انحنای سطحی کم

- خط جوش ثابت

- تیز بودن زوایا

- دقیق بودن ابعاد

معایب روش مستقیم در فرآیند تولید پروفیل فولادی عبارتند از:

- نیاز به دقت بالا به منظور ماشینکاری و عملیاتهای حرارتی

- متفاوت بودن قطر پروفیل

- تفاوت در سرعت خطی، متفاوت بودن قطر در قسمتهای مختلف قالب و افزایش استهلاک قالبها

مزایای روش غیرمستقیم در فرآیند تولید پروفیل فولادی عبارتند از:

- سرعت تولید بالا

- راندمان بالای تولید

- آسان بودن ساخت و تولید قالبها به دلیل شکل منحنی آن شکل

- عدم وجود لبههای تیز

- کاهش احتمال شکستن لبهها در حین عملیات حرارتی

- قیمت ارزانتری نسبت به پروفیلهای تولیدشده به روش مستقیم

معایب مزایای روش غیرمستقیم تولید پروفیل فولادی عبارتند از:

- کیفیت پایینتر نسبت به روش مستقیم

- افزایش انحنای سطحی و عدم دقت در آن

- ثابت و دقیق نبودن خط جوش

- دقت ابعادی کمتر

انواع روشهای برش پروفیل

برش بخش جداییناپذیر در فرآیند تولید پروفیل فولادی است. روشهای برش پروفیل نیز متفاوتند. رایجترین این روشها عبارتند از:

- برش پروفیل فولادی با استفاده از برش پلاسما

- برش پروفیل فولادی با استفاده از سنگ فرز

- برش پروفیل فولادی با استفاده از دستگاه CNC

- واترجت برای برش پروفیل فولادی

- هوا برش برای برش پروفیل فولادی

- برش لیزر برای برش پروفیل فولادی

- اره آتشی برای برش پروفیل فولادی

انواع روش خمکاری پروفیل و اصول اجرای آن را برای اطلاعات بیشتر می توانید مطالعه کنید.

گروه تحریریه نیک فولاد مفتخر است تا محتواهای بروز و معتبری را بر اساس دانش روز و مراجع معتبر بین المللی در اختیار شما قرار دهد. لطفا نظرات ارزشمند خودتان را با ما درمیان بگذارید.